由于钢板经过热950°高温加热后,钢板内部组织发生变化,变为马氏体,因此获得更高的硬度,但热成型钢有较高的硬化性能从而导致焊核脆化,降低了板件的韧性和塑性,,增大了焊核裂纹和气孔倾向的出现概率。 在点焊时由于加热及迅速冷却过程中易产生飞溅、裂纹和毛刺, 从而使焊接质量难以控制。 焊前预热可以防止裂纹。

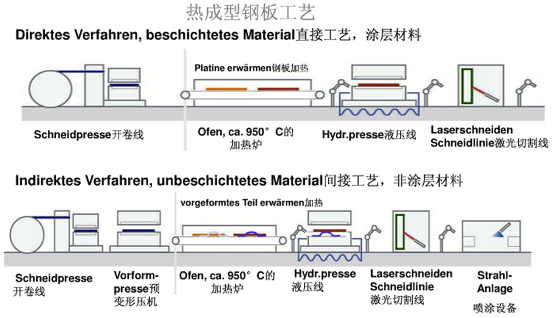

1、一般热成型钢板的工艺流程

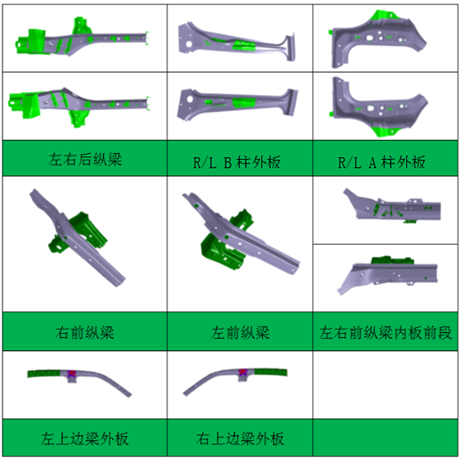

2、一般热冲压钢板在车身上的分布

德恒公司承接过的热冲压成型钢板强度在1300-1500MPa(热成型钢板厚度在1mm-2.5mm)有以下:

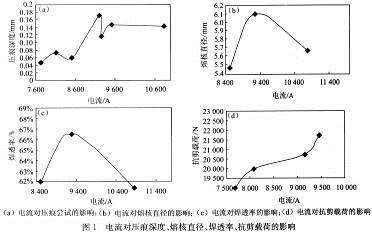

3、电流对压痕深度、熔核直径、焊透率及抗剪载荷的影响

a、焊点的压痕深度随着焊接电流的增大而增大,当电流到达一定值后,电流继续增大,压痕深度反而略微下降,基本保持平衡模式。

b/c、焊点的熔核直径和焊透率随焊接电流的变化规律基本相似。随着电流的逐渐增加,焊点的熔核直径、焊透率都呈现出上升趋势。电流达到某一临界值后,熔核直径和焊透率反而随着电流的增加出现下降。当焊接电流过大,热输入过大,熔核生长膨胀过快,电极冷却不能完全约束熔核的膨胀,一部分金属喷出飞溅,一部分金属在电极强冷作用下凝固,导致熔核直径、焊透率降低。

d、焊点拉剪载荷随着焊接电流的逐渐增加,呈现出上升趋势。

由上面的分析情况可知,热成型钢板在焊接过程中,电流值是影响焊核直径、焊透率以及毛刺最大的因素,因此在相对合理的电极压力、通电时间下,焊接电流控制在8500kva-10000kva为宜(二次电流),具体可根据板厚再调整焊接电流、通电时间。

3、热成型钢板在点焊中出现的问题

使用常规低碳钢板或镀锌钢板点焊工艺参数焊接高强度钢板时易出现严重焊接飞溅、可焊性窗口较窄和焊点表面毛刺等质量不稳定问题 毛刺太大、焊点内部有空洞焊核压痕深等情况。

4、热成型件焊接质量保证与飞溅的处理

1)、保证焊接时焊枪电极与板件的垂直度;

2)、 对于两层板厚度为1.2及1.2以下的热成型件采用一次通电焊接,对于两侧板厚度为1.2及1.2以上和三层板的热成型件采用二次通电焊接;

3、焊接压力控制在3000-3800之间,焊接参数可采用首次大电流,二次低电流的参数,通过调节冷却时间、维持时间等焊接参数来确保焊接质量以及焊核品质,同时也需防止由于冷却过快所导致的焊核表面出现裂纹等情况的发生。

4、建议热成型件焊接设备的选择

1)、选择伺服焊枪。由于热成型钢硬度高于普通钢,所以焊接压力要大于普通钢的焊接压力。采用伺服焊枪焊接,可以达到较高且稳定可控的焊接压力,由于伺服焊枪的焊接压力通过伺服电机来控制,因此比气动焊枪传动好,且焊接压力稳定可靠,焊接压力可控性更高。

2)、选择中频焊机。中频直流焊机产生的焊接电流接近完全直流, 由手没有明显的峰値电流, 熔核尺寸稳定,飞溅明显减少,热效率高,焊接质量更稳定。

结束语:

热成型件因为板件经过热处理后,内部组织发生变化,因此不同的热成型件焊接需根据板件厚度、屈服强度等因素来考虑、设定合理的焊接参数,以便达到客户焊核质量以及焊核品质的要求。热成型件好的焊接品质,也可以减少人工打磨的额外投入。

今后德恒公司还将不断总结经验、研究更加的热成型焊接相关参数,为客户热成型焊接提供焊接时间更短、焊接质量和品质更好的技术服务。